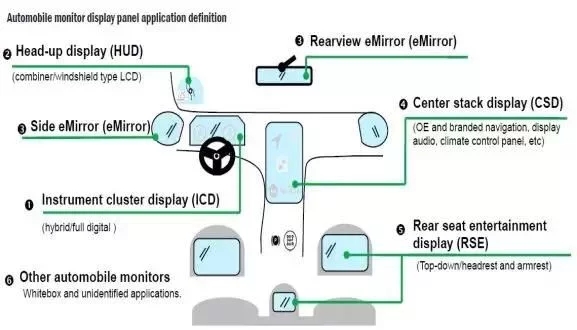

近年随着智能互联的不断加强,在汽车圈里刮起汽车智能与车载互联的浪潮并将成为趋势。尤其是国内近年来随之兴起的造车新势力,利用尺寸大且数量多的屏幕大做文章,来展现自己

的独特与趋势。从特斯拉Model S的竖直大屏,到奔驰E级、S级的长宽屏,汽车设计或许会迎来一个比拼车载屏的时代。

据统计到2022年,车载显示屏的全球出货量将达到1.45亿台,车载显示必定会是行业的下一个爆发点。而全球车载信息娱 乐系统处于成长期,2012至2016年全球车载信息娱 乐系统市场

销售规模保持快 速增长,复合增长率达10.8%。预计到2020年,车载信息娱 乐系统市场规模将超过800亿美元,成为最 大的汽车电子细分市

场。 车载显示屏要求苛刻

车载显示屏要求苛刻

(高温、低温)

(高温、低温)

(沙漠、海边)

(沙漠、海边)

相对消费电子领域用显示屏,车载显示屏产品结构和使用环境复杂的多,户外、低温、高温、沙漠、海边等各种苛刻的环境,行驶中的颠簸、前发动机舱的余热等都对屏幕的可靠性提出了更多的挑战。因此,车载显示屏的环境测试标准比其他行业所使用的电子产品严格得多,如:①冷热冲击、②高温高湿、③低温储存、④高温储存、⑤紫外老化、⑥盐雾测试等。

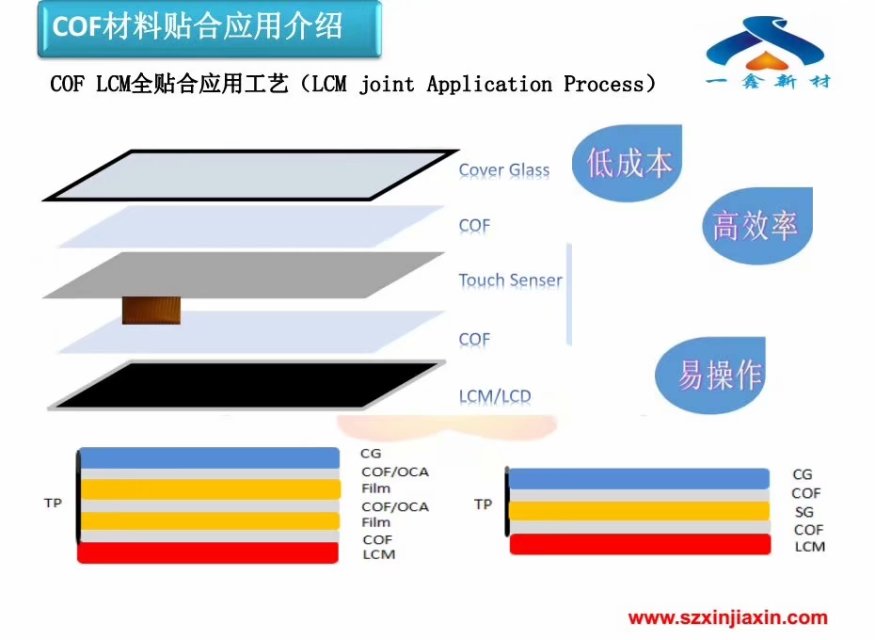

显示屏的贴合一般分为框贴与全贴合两种技术。框贴,又称为口字贴,指盖板贴合Sensor或模组采用双面胶在四周边缘处贴合,而中间部分留空。如上段所述,在车载显示屏经常会碰到恶劣的使用环境,双面胶容易失效而使屏幕损坏。另外,盖板与Sensor或模组之间存在着一定空间(空气层),不仅会影响屏幕通透性,导致屏幕显示效果不佳,而且很容易进灰。

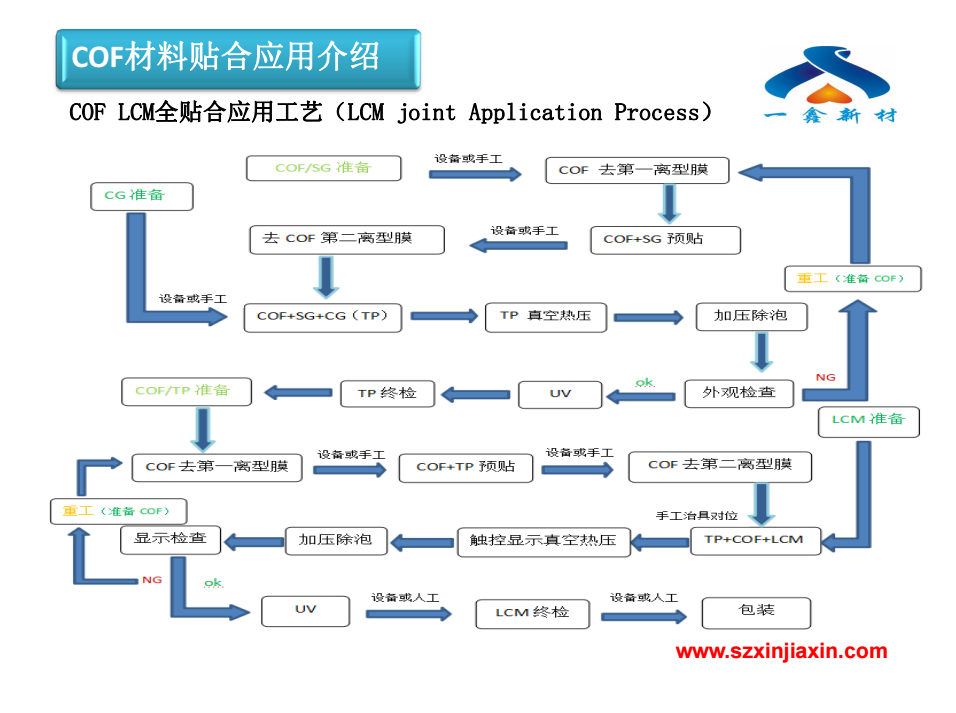

为了克服以上框贴的缺陷,全贴合技术诞生了。全贴合,即盖板与Sensor或模组直接采用OCA(光学胶带)、OCR(液态光学胶)或COF(热可塑性光学胶)无缝贴合在一起。屏幕经全贴合后,在强 光或阳光直射的情况下,仍能提供优异的显示效果,并且在可靠性方面也大大提高。

全贴合将会是不可档的趋势,但目前挑战在于其贴合难度比触控面板玻璃电容贴合的难度高出许多,而且尺寸越大越难贴合。液晶面板与触控面板这两种产品价格都不低,万一在贴合的过程中损坏,损失将非常庞大。

COF光学胶全贴合技术成为车载显示贴合应用的主流趋势

COF的产品性能及简单的操作工艺完全可弥补OCR和OCA的不足,OCR在全贴合工艺及产品性能还达不到量产,同时溢胶和油墨固化存在都是一个很难解决的课题;OCA在脱泡、耐温、填充及返修等方面还不理想,也不是全贴合的选择。但是XJX COF的横空出现可以同时解决OCR及OCA达不到的性能。

(1) 适用于全贴合(突出特点一)

全贴合优点:

1、全贴合能提供完美的显示效果。

2、COVER与SENSOR以及触控模组与面板由于紧密结合让它们的强度有所提升。

采用全贴合技术能将显示屏和触摸屏完美的贴合在一起,减少反光约75%,虽然OCA、LOCA和COF都用在

全贴合上面,但是用COF和LOCA做全贴合时显示效果比OCA要好。

(2)填充性能好,贴合无气泡,边缘不溢胶(突出特点二)

COF光学胶兼具了OCA外观贴合完美和LOCA填充性能好的优点,弥补了OCA和LOCA各自的缺陷。

(3)适应贴合尺寸范围广,中大尺寸更显优势(突出特点三)

COF光学胶适应贴合的面板尺寸不受限制,不论贴合小尺寸还是大尺寸的面板,都不会出现气泡和溢

胶的问题,成品率均在99%以上,而且大尺寸贴合更易操作,效率极高。

(4)返工性能强(突出特点四)

使用COF光学胶贴合,UV固化前极易返工,以一张21寸的TP面板为例,单人返工,18秒钟轻松返工完

成,盖板与ITO玻璃板贴合面干干净净,无一丝残胶残留。

(5)生产效率高(突出特点五)

1、COF光学胶加工热压设备一次性可大量贴合。

2、工作效率高,产能大,设备可适应不同的尺寸贴合,一台设备即可完成不同的尺寸,数量的贴合。

OCA工艺与LOCA工艺,每次制作产品尺寸不同均需更换不同型号的治具而且一次贴合数量有限,COF工

艺相对于OCA和 LOCA工艺而言,可大大的提高生产效率和降低生产成本。

(6)贴合成品率高(突出特点六)

COF光学胶贴合初无粘力,除离型膜时不易吸附尘埃造成污染;COF真空热压贴合不易产生气泡,贴合

良率高、效率高;COF贴合无溢胶现象,贴合后固化无死角;COF贴合固化后粘力极强,无需担心贴合后会

反弹;COF贴合固化前返修简单,且对贴合元器件无损伤。

COF热塑光学膜主要特性:透过率93.7%、折射率1.47%、黄变值7.1、好的冷热冲击性 是一款无粘接力,通过高温之后变成无色透明粘接力极强的光学膜,产品对ITO无腐蚀性。满足超高标准的车载、船舶及軍工等显示屏贴合的严苛需求。 (车载、船载、軍工、航天)

(车载、船载、軍工、航天)